فناوریهای تولید همزمان توان و سرمایش با تولید دو محصول مفید میتواند حرارت اضافی را برای مصارف مختلف به صورت قابلملاحظهای بازیافت مینماید. در کشور ایران به علت ارزان بودن انرژی و پایین بودن سهم هزینههای انرژی نسبت به سایر هزینهها، تاکنون در خصوص چگونگی مصرف و راههای کاهش مصرف انرژی اقدامی بنیادی رخ نداده است. استفاده از انرژیهای تجدیدپذیر و فناوریهای تولید همزمان برق و حرارت از مفیدترین راهکارهای پیشنهادی برای استفاده از سوخت پاک و بهینهسازی انرژی است. تولید همزمان برق و حرارت یکی از روشهای صرفهجویی انرژی است که در آن برق و حرارت به صورت همزمان تولید میشود. از نظر ترمودینامیکی میتوان گفت: تولید همزمان به معنای تولید دو یا چند شکل انرژی با استفاده از یک منبع انرژی اولیه است [۱]. استفاده از حرارت اتلافی صنایع یکی از راهکارهای موثر جهت استفاده در سامانههای تولید همزمان است. یکی از این صنایع، صنایع فولادی میباشد که در واحد احیاء بخش مهمی از انرژی به محیط هدر میرود که میتوان با استفاده از سامانههای تولید همزمان توان/برودت از این اتلاف حرارتی حداکثر استفاده شده و بخشی از این حرارت را صرف تولید توان و تامین نیاز سرمایشی نمود [۲].

توصیف سامانه

تولید آهن اسفنجی ((DRI به روش میدرکس به عنوان پر استفادهترین روشهای تولید آهن اسفنجی در ایران و جهان شناخته شده است. در این روش، گاز طبیعی وارد واحد شکست گاز میشود، سپس بر اثر حرارت وارد شده و کاتالیست های مخصوص، به هیدروژن و کربن تبدیل میشود.

در ادامه هیدروژن و کربن، در کورهای که کوره احیا نام دارد، وارد شده و با اکسیژن گندله سنگ آهن ترکیب میشود و باعث احیای سنگ آهن خواهد شد. این روش به عنوان کم مصرف ترین و پر بازده ترین روشها در ایران و جهان شناخته میشود.

حدود ۸۰ درصد از آهن اسفنجی ایران، به این روش تولید شده است. محصولهای احتراق خروجی رکوپراتور دارای ظرفیت بسیار مناسبی برای بازیابی انرژی هستند که در مقاله حاضر از انرژی این محصولها جهت تامین نیاز سامانه انرژی استفاده میشود.

در شکل ۱ شماتیک سیکل تبرید اجکتوری آبشاری با سیکل رانکین آلی پایه نشان داده شده که با تلفیق سه سیکل ذکر شده علاوه بر تولید توان در دو سطح فشاری برودت تولید میشود که یکی برای تهویه مطبوع و دیگری برای سرمایش مورد استفاده قرار میگیرد.

معادلات حاکم :

معادلات ترمودینامیکی

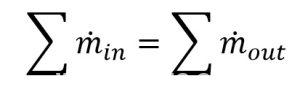

موازنه کلی جرم را میتوان بهصورت زیر بیان کرد [۳] :

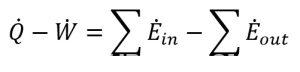

موازنه کلی انرژی را با صرفنظر کردن از انرژی جنبشی و انرژی پتانسیل میتوان بهصورت زیر بیان کرد [۳]:

روابط فوق قایل تعمیم به تمام زیرمجموعههای سیستم است که به دلیل اجتناب از طولانیشدن از ذکر آن صرف نظر گردیده است.

شکل ۱- تلفیق سیکل تبرید اجکتوری آبشاری با سیکل رانکین آلی

نتایج کلی:

در این مقاله با استفاده از حرارت اتلافی یک واحد احیای آهن اسفنجی به روش میدرکس به عنوان منبع انرژی، به بررسی سامانه تولید همزمان توان و برودت به منظور تولید همزمان توان و برودت در دو سطح فشاری پرداخته میشود. اساس تلفیق این سیکلها بر اساس گرمای اتلافی کندانسور سیکل بالادستی به منظور مولد سیکل پاییندستی است که ترکیبی ابتکاری محسوب میشود.

اهم نتایج بدست آمده به قرار زیر است:

- مقدار توان خالص خروجی سامانه و مقدار برودت تولیدی اواپراتورهای ۱ و ۲ به ترتیب ۸۵/۴۷، ۱۹/۵۳ و ۳۴/۴۸ کیلووات محاسبه گردید.

- ضریب عملکرد سیکل تبرید، بازده سیکل رانکین آلی و سیکل تولید همزمان به ترتیب ۴۵۲/۰، ۲۷/۱۷ درصد و ۲۹/۵۰ درصد گزارش گردید.

- با افزایش دمای کندانسور و افزایش اتلاف حرارتی به محیط بازده کلی سیکل کاهش پیدا میکند.

- افزایش فشار ژنراتور موجب افزایش بازده سیکله خواهد شد.

- با افزایش دمای اواپراتور، مقدار بازده انرژی کل سیکل به مقدار کمی کاهش مییابد.