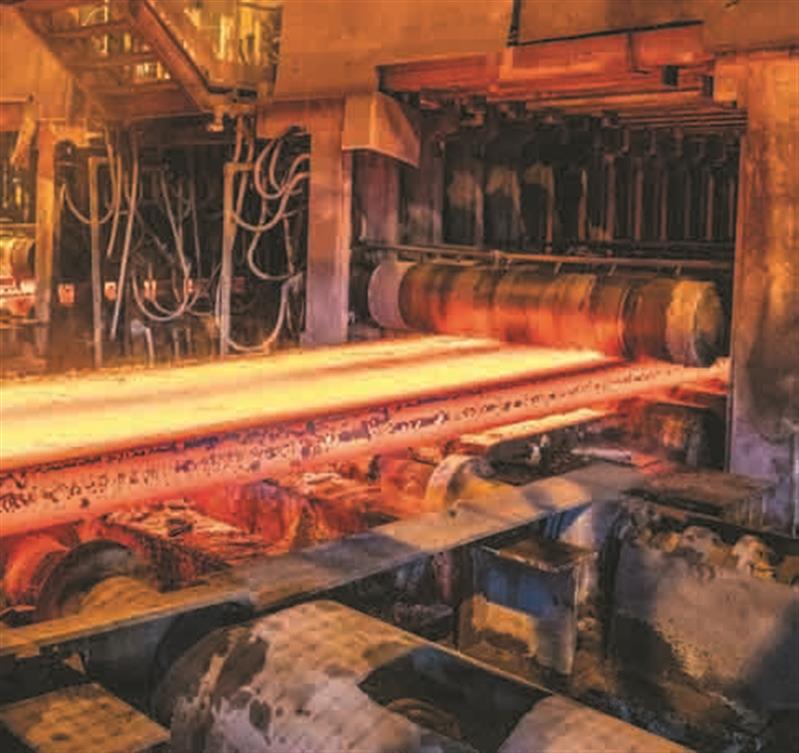

با عنایت به اهمیت کیفیت محصول برای مشتریان، در حال حاضر با تلاش بیوقفه کارکنان ناحیه فولادسازی و ریختهگری مداوم، کیفیت تختالهای بدون عیب فولاد مبارکه از ۹۵ درصد فراتر رفته است.

رئیس کنترل کیفی فولادسازی و ریختهگری مداوم با اعلام این خبر گفت: توجه به کیفیت و افزایش رضایت مشتریان داخلی و خارجی سرلوحه کاری مدیران و کارکنان سختکوش ناحیه فولادسازی و ریختهگری مداوم است و همین امر به نتایج خوبی در زمینه کاهش درصد عیوب تختالهای تولیدی منجر شده؛ بهطوریکه کیفیت تختالهای عاری از عیب به بیش از ۹۵ درصد رسیده است.

به گفته سید محمد مهدی مرندی، بهطورکلی عیوب تختال به سه گروه کلی عیوب سطحی، عیوب شکلی و عیوب داخلی تقسیمبندی میشوند. اهم عیوب سطحی تختال عبارتاند از: انواع ترکهای طولی، عرضی، لبهای، ستارهای، اثرات ناشی از نوسان قالب (Oscillation Mark)، ناخالصیهای سطحی، پلاک ریختهگری (Casting Lap)، اثر غلتک بهصورت شیار، فرورفتگی در طول تختال (عیب کاناله)، کمربند اتصال ناشی از توقف ریختهگری و اثر فشردگی پودر قالب در سطح.

بنابر اظهارات رئیس کنترل کیفی فولادسازی و ریختهگری مداوم فولاد مبارکه مهمترین عیوب شکلی تختالها عبارتاند از: مقعری، خمیدگی در عرض، تاجیشکل، ذوزنقهای، تختال با ضخامت ناهمگن، کجی سر یا انتهای تختال، خمیدگی در طول یا عیب خشابی، برش پلهای، زائده ناشی از برش، شره مذاب و عیب محدبی یا مقعری در کنارهها.

وی ادامه داد: مهمترین عیوب داخلی تختالها نیز شامل انواع ناخالصیهای داخلی (اکسیدی، سولفیدی، آلومینایی و…)، ترک مرکزی یا همان جدایش فیزیکی در سر یا انتهای تختال، حفره در اثر خروج گاز و جدایش ایجادشده پس از برش طولی تختال است.

مرندی افزود: با توجه به اینکه بازرسی در واحد کنترل کیفی ناحیه فولادسازی و ریختهگری مداوم بهصورت چشمی و عمدتاً با استفاده از دوربینهای دوچشمی انجام میشود؛ بنابراین صرفاً عیوب سطحی و عیوب شکلی تختال و برخی از عیوب داخلی مانند ترکهای مرکزی قابلرؤیت است و ناخالصیهای داخلی و همچنین ناخالصیهای ناشی از حبس پودر قالب در تختال با تجهیزات کنونی قابلمشاهده و تفکیک نیست و در واحدهای نورد گرم و نورد سرد که مجهز به تجهیز ارزشمند پارسیتک هستند قابلمشاهده و ردگیری است که توسط همکاران بنده در این نواحی شناسایی و از ارسال محصولات حاوی ناخالصی به مقصد مشتریان تا حد ممکن جلوگیری میگردد.

وی افزود: در ماشین شماره ۵ ریختهگری از سال گذشته سیستم کنترل عیوب آنلاین نصبشده که سبب افزایش دقت و بهبود چشمگیر در بازرسی و تشخیص تمامی عیوب فوقالذکر و همچنین افزایش رضایت خاطر بازرسان کنترل کیفی شده است.

وی افزود: در سال جاری با اقدامات خوبی که در واحدهای تولید و تعمیرات و دفاتر فنی مانند ریشهیابی عیوب تکرارشونده انجام گرفت، شاهد کاهش قابلتوجه عیوب تختال بر روی ماشینهای ریختهگری شماره ۱، ۲ و ۴ بودهایم؛ بهنحویکه درصد عیوب تختال این ماشینها در سال جاری همواره کمتر از ۴ درصد بوده است. درصد عیوب ماشین ۳ در سال جاری متغیر بوده و حالت سینوسی داشته و در برخی از ماهها بیش از ۶ درصد بوده که لازم است تمرکز بیشتری بر روی علل بروز عیب در این ماشین و راهکارهای کاهش عیوب آن انجام گیرد. البته بیشتر تولیدات این ماشین گریدهای حساس API گروه ۵ و همچنین تختالهای حساس به ترک دارای کربن در محدوده پریتکتیک دیاگرام آهن و کربن بوده است. در ماشین شماره ۵ درصد عیوب تختال در سهماهه ابتدای سال شرایط خوبی نداشته و عمدتاً بیش از ۷٫۴ درصد بوده که در دو ماه گذشته درصد عیوب این ماشین نیز کاهش یافته و در ماه جاری به کمتر از ۴٫۲ درصد رسیده است.

وی خاطرنشان کرد: اکثر عیوب ماشین شماره ۵ ریختهگری عیوب شکلی مانند ذوزنقهای و پروفیلی کنارههای تختال و همچنین عیب اثر غلتک بهصورت شیار بوده است.

مرندی در خاتمه از تلاش کارکنان واحد کنترل کیفی فولادسازی که با رصد دقیق و اطلاعرسانی بهموقع عیوب به همکاران خطوط تولید سهم مهمی در کاهش درصد تولید تختالهای معیوب داشتهاند و همچنین از حمایتهای مؤثر مدیران کنترل کیفی و فولادسازی تشکر و قدردانی کرد.

دغدغه اصلی این واحد، دستیابی به رکوردهای کیفی در تولید تختال است

محمد فخری، رئیس تولید ریختهگری مداوم نیز در این باره گفت: در سالهای گذشته واحد ریختهگری فولاد مبارکه همواره توانسته به رکوردهای کمّی تولید چشمگیری دست پیدا کند و با توجه به اینکه در حال حاضر ظرفیت ۷٫۲ میلیون تن به ثبات رسیده است، اکنون دغدغه اصلی این واحد دستیابی به رکوردهای کیفی در تولید تختال است. در سال جاری این امر مهم سرلوحه اهداف واحد قرار دادهشده و با تلاشها و پیگیریها و برنامهریزی دقیق و بیوقفه کلیه تیمهای درگیر در واحد توانستهایم گامهای بسیار مؤثری در کاهش عیوب تختالهای تولیدی برداریم و کیفیت محصولات واحد را ارتقای چشمگیری بدهیم.

تعریف پروژههای زیاد، برگزاری دورههای آموزشی و تشکیل کارگروههای متعدد در مسیر کاهش عیوب

وی تصریح کرد: در این راستا پروژههای بسیاری تعریف و در زمینههای مربوطه ازجمله کیفیتهای متریالهای مصرفی، برگزاری دورههای آموزشی با تمرکز بر موضوع عیوب تختال، ریشهیابی عیوب تکرارشونده و… کارگروههای متعددی متشکل از کارشناسان واحد تشکیل شده و کلیه مسائل بهصورت مداوم مورد پایش قرار گرفته است. در حال حاضر نتیجه این تلاشها منجر به دستیابی به درصد عیب ماهیانه زیر ۵ درصد در کل واحد ریختهگری شده است.

به گفته فخری کاهش عیوب تختال در ماشینهای ۱، ۲ و ۴ بسیار چشمگیر بوده، ولی در ماشینهای ۳ و ۵ پروژههای بهبود همچنان در جریان است تا عیوب عمده این دو ماشین هم ریشهیابی و برطرف شود.

رئیس تولید ریختهگری مداوم در بخش پایانی سخنان خود ضمن قدردانی از کلیه واحدهای درگیر ازجمله دفاتر فنی و تیمهای تعمیرات و پشتیبانی جنبی اظهار امیدواری کرد: در آیندهای نزدیک سایر تلاشهای همکاران نیز با دستیابی به رکوردهای بهتر در حوزههای کمّی و کیفی به ثمر برسد.